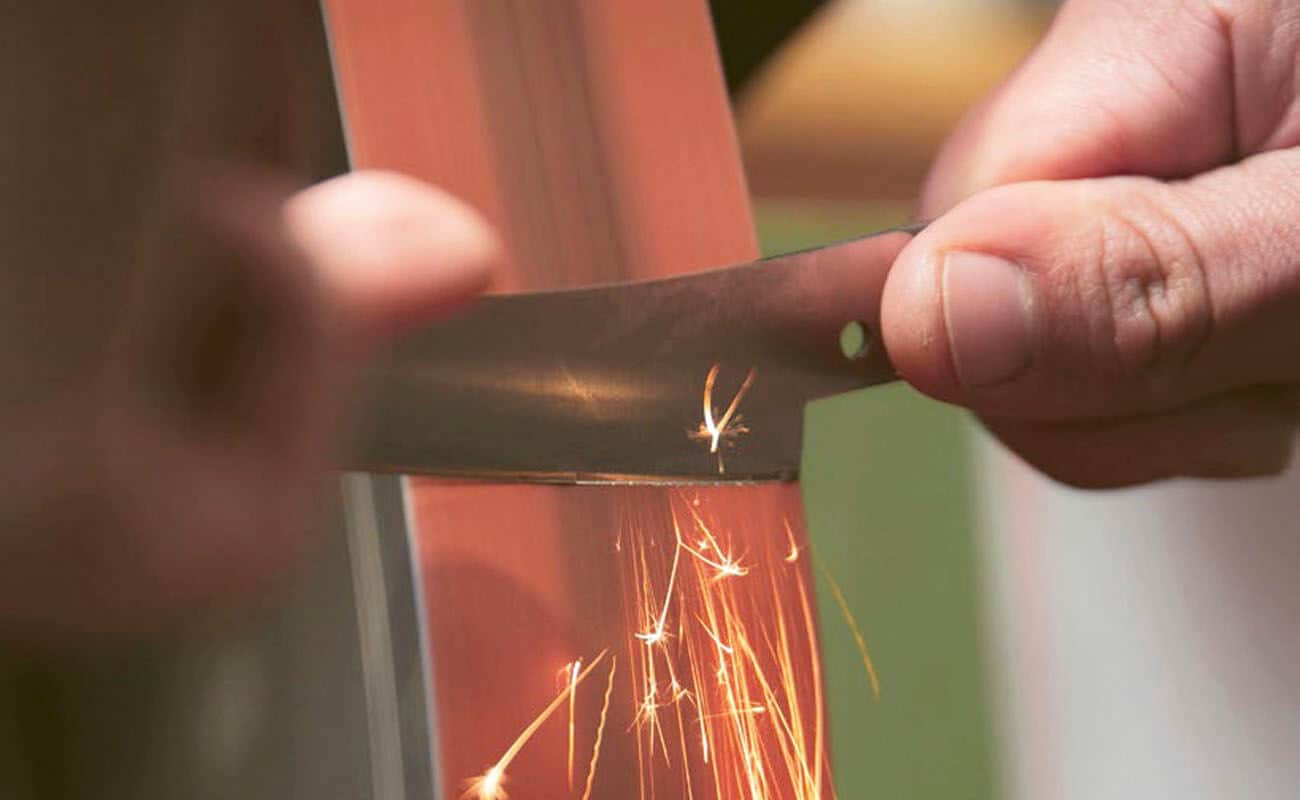

Messerproduktion

Die Krux mit dem Stahl

Messerherstellung ist materialintensiv. Hermann Giesser wünscht sich, dass Stahlabfälle aus der Giesser-Produktion nicht mehr „auf dem großen Haufen“ landen, sondern sortenrein recycelt und in den Kreislauf zurückgeführt werden. Doch das ist noch ein langwieriger Prozess

Rund 1,7 Millionen Messer werden im Laufe eines Jahres bei der Johannes Giesser Messerfabrik in Winnenden hergestellt, wobei die Messerklingen fast ausschließlich mit natürlichen Materialien (Wasser und Stein) geschliffen werden. Dafür verarbeitet Giesser rund 280000 Kilogramm austenitischen Stahl. Von 100 Prozent hochwertig legiertem Ausgangsprodukt landen am Ende nur 35 Prozent im Messer, die Abschnitte und Reste aus Be- und Verarbeitung, Schleifschlamm und -abrieb werden konsequent gesammelt und dem Recycling zugeführt. Firmenchef Hermann Giesser wünscht sich jedoch, dass die Stahlabfälle künftig nicht mehr beim Schrotthändler „auf dem großen Haufen“ landen, sondern sortenrein recycelt und direkt in den Kreislauf zurückgeführt werden. Bei den Stahllieferanten beißt er mit diesem Anliegen bislang (noch) auf Granit.

Herr Giesser, Ihr Unternehmen gehört zu den international führenden Herstellern von Qualitätsmessern und zu den Top 4-Messerproduzenten in Deutschland. Sie bezeichnen sich selbst als Vorreiter in Sachen Nachhaltigkeit. Woran machen Sie das fest?

Hermann Giesser: Das Thema Nachhaltigkeit und Umweltschutz liegt uns als Unternehmen, aber auch mir persönlich sehr am Herzen. Ich sehe mich in der Verantwortung für nachfolgende Generationen und will mir von meinen Enkeln nicht irgendwann sagen lassen, nichts für dem Klimaschutz getan zu haben. In unseren Werken in Winnenden-Hertmannsweiler setzen wir darum schon länger keine fossilen Energiequellen mehr ein. Wir vertrauen voll-ständig auf regenerative Energien, wir kaufen zu 100 % Ökostrom, setzen auf Energie-Management und haben Solaranlagen. Zudem nutzen wir jegliche Energie, die im Produktionsprozess entsteht, sprich die Abwärme unserer Maschinen und aus der Produktion, um unsere Räumlichkeiten zu heizen.

Für Ihre hochwertigen Messer für Köche, Metzger und die lebensmittelverarbeitende Industrie benötigen Sie als Ausgangsmaterial Stahl, dessen Herstellung sehr klimaintensiv ist. Gibt es inzwischen CO2-reduzierte Alternativen?

Giesser: Wir sind seit einiger Zeit intensiv auf der Suche nach Stahlwerken, die uns CO2-reduzierten Stahl liefern können. Für unsere Messerklingen benötigen wir sogenannte austenitische Stähle, spezielle Legierungen mit u.a. einem hoher Kohlenstoffanteil, die nur einen minimalen Teil der Stahlproduktion ausmachen. Entsprechend begrenzt ist das Interesse der Stahlindustrie an der Herstellung von grünem Messerstahl. Doch wir bleiben dran und sind zuversichtlich, vielleicht schon bald ein Messer mit CO2-reduziertem Stahl vorstellen zu können.

„Wir sind seit einiger Zeit auf der Suche nach Stahlwerken, die uns CO2-reduzierten Stahl liefern können.“

Hermann Giesser, Inhaber, Johannes Giesser Messerfabrik

Sie setzen auf das konsequente Recycling von Stahlresten aus der Messerproduktion – ganz nach dem Motto: Je mehr Schrott wiederverwendet wird, umso besser die CO2-Bilanz. Gibt es denn gutes Geld für Stahlschrott?

Giesser: Wir zahlen 5 Euro für das Kilo Stahl und erhalten 50 Cent für das Kilo Schrott. Wir bekommen also deutlich weniger Geld für Schrott, als wir zuvor für die Legierungszuschläge bezahlt haben. Wir versuchen schon lange, mit unserem Stahlhersteller zu vereinbaren, dass wir unseren Stahlabfall sammeln und 100 Prozent sortenrein zurückgeben, um daraus direkt eine neue Stahlcharge für uns machen zu lassen. Das könnte deutliche Kostenvorteile bieten, es hätte aber auf jeden Fall Umweltvorteile, weil die sortenreinen Stahlabfälle lediglich neu aufgeschmolzen und deutlich weniger Legierungsbestandteile zugegeben werden müssten. Das würde den Herstellungsprozess beschleunigen und den Energieeinsatz reduzieren, aber leider ist die Stahlindustrie dazu noch nicht bereit und vielleicht auch nicht in der Lage. Also bleibt nur die Entsorgung der Produktionsabfälle beim Schrotthändler, der die hochwertigen Legierungen zum Recycling aber auf den großen Haufen wirft. Das ist für uns höchst unbefriedigend.

Die Griffe von Giesser Messern werden überwiegend aus Kunststoffgranulaten hergestellt. Auch Kunststoffe belasten Umwelt und Klima.

Giesser: Das ist richtig. Es gibt erste Granulathersteller, die mit biobasierten Kunststoffen arbeiten und Stoffe aus nachwachsenden Rohstoffen einsetzen. Allerdings gibt es für diese neuartigen Grifflösungen in Deutschland noch wenige Zulassung für den Einsatz in der Lebensmittelbranche. Es ist ein langwieriger Prozess.

Giesser produziert seit der Unternehmensgründung 1776 in Winnenden bei Stuttgart. Gabs schon einmal Überlegungen, Teile der Produktion ins Ausland zu verlagern?

Giesser: Nein. Und es bleibt auch in Zukunft dabei. Wir produzieren unsere Messer und Werkzeuge nur in unseren Werken in Winnenden und in unserem kleinen Tochterunternehmen in Thüringen. Wir stehen zum Standort Deutschland und gleichen Standortnachteile wie u.a. hohe Lohn- und Energiekosten mit intelligenter Produktionssteuerung und Automatisierung aus.

Interview: Sabine Romeis

Fotos: Johannes Giesser Messerfabrik